(唐山科源环保技术装备有限公司 河北唐山 063020)

此专题内所有文章禁止转载或者拷贝上传到其他网站上

摘要:根据褐煤的性质,从褐煤在常压固定床气化炉中的气化特点出发,结合两段炉的结构和两段炉热煤气加压工艺的特点,分析并指出利用两段炉气化褐煤时,干馏热解产生的焦油几乎全部由下段煤气导出,上段煤气焦油含量较少。两段炉加压热煤气站工艺中除焦及除尘设备的配置不适合气化褐煤的生产,利用此工艺气化褐煤,由于下段煤气的焦油在无任何除焦措施的情况下进入煤气加压机,致使煤气管道极易容易堵塞,同时煤气加压机的故障率较高。

关键词:褐煤;两段式煤气发生炉;热煤气;气化反应活性;氧化层温度;干燥;干馏;煤气净化

Existing Problems of Crude Gas Production From Lignite Gasification by Double-stage Coal Gasifier

Yuan-Weijun Li-Jian

(Tangshan Keyuan Environmental Protection Technology & Equipment Co., Ltd, Hebei Tangshan 063020 )

Abstract: According to the lignite nature, basing on the gasifying feature of lignite in the fixed-bed atmospheric pressure coal gasifier and combining with the double-stage coal gasifier’s structure and the feature of double-stage crude coal gas pressurization technology, an analysis is made to point out that when gasifying the lignite by double-stage coal gasifier, almost all the tar came out along with the lower gas, only a little tar is in the upper gas. In double-stage crude coal gas station (pressurization type) technology, the configuration of tar and dust removing device is not suitable for the lignite gasification. If using this technology to gasify the lignite, the tar in lower gas will go into the gas compressor directly so as to block the coal gas pipeline. At the meanwhile, the failure rate of gas compressor will be much high.

Keywords: Lignite; Double-stage coal gasifier; Crude coal gas; Gasifying reactivity; Oxidation layer temperature; Drying; Pyrolysis

引言

我国的褐煤资源量为3194亿吨,占煤炭资源总量的5.7%,褐煤探明保有资源量为1291亿吨,占全国探明保有资源量的12.7%【1】。褐煤的水分及灰分含量较大、热稳定性较差,但由于其气化反应活性较好,就近利用褐煤进行气化,向周边燃耗企业提供中低热值煤气,其投资及运行成本符合多数企业的利益要求。

褐煤在常压固定床气化炉内进行气化具有与烟煤气化不同的特点,胡永康【2】和李琛祥【3】分别介绍了利用小龙潭褐煤和扎赉诺尔褐煤在3АД13型煤气发生炉中进行连续气化的实验情况,指出了褐煤常压固定床气化的部分特殊性,由于这些不同于烟煤气化的特殊性的存在,致使某些比较成熟的气化烟煤的炉型和生产工艺,不一定适合褐煤的气化生产,本文仅就利用两段炉气化褐煤的加压热煤气站工艺存在的问题进行简要的分析和介绍。

1. 褐煤常压固定床气化的特点

褐煤在室内放置一段时间后,随着外在水分的蒸发煤呈片状,其特点是灰分和水分含量高,固定碳含量低,挥发份较高,热稳定性较差,气化反应活性较好,以霍林河古城褐煤为例,该煤煤质分析数据参见表1,其CO2还原率(α)数据参见表2。

表1 煤质分析数据

水分Mad% | 灰分Aad% | 挥发份Vad% | 固定碳FCad% | 热值Qbad(KJ/Kg) | 灰熔点ST℃ |

14.49 | 31.81 | 33.66 | 20.04 | 3592×4.18 | 1228 |

表2 霍林河古城褐煤气化反应活性

温度(℃) | 700 | 750 | 800 | 850 | 900 | 950 | 1000 |

α(%) | 14.2 | 21.6 | 32.6 | 40.7 | 58.6 | 72.4 | 84.3 |

氧化层温度较低,正常生产时对气化炉进行探钎操作,探火钎一般需要5-7分钟才能烧成暗红色。这主要与该褐煤的气化反应活性较强有关,文献【4】介绍煤气发生炉内CO2还原率一般为50-60%,由表2可知代表该煤气化反应活性的CO2还原率α指标为50-60%时,其对应的反应温度约为800-900℃左右,由此并结合上述探钎状况判断,该褐煤在气化炉内气化,其氧化层温度比一般烟煤的氧化层温度低得多,约为800-900℃左右(一般烟煤氧化层温度一般在1000-1100℃左右),由还原层产生的煤气离开还原层时的温度也比气化一般烟煤要低许多,胡永康【2】和李琛祥【3】在一段炉中气化褐煤的实验显示,煤气的炉出温度较低,只有200-300℃左右。

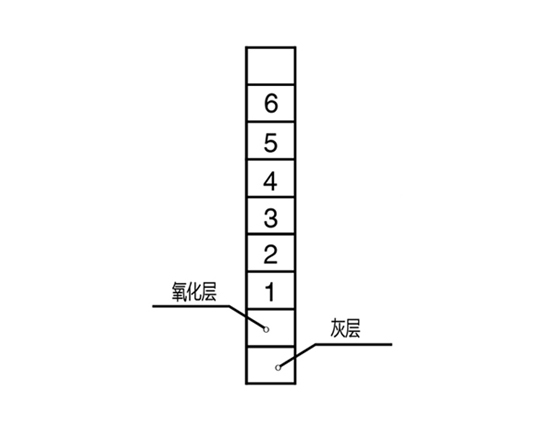

降文萍【5】介绍煤的热解过程大致可分为三个阶段:第一阶段,室温—300℃为干燥脱气阶段,褐煤在300℃左右开始热解。第二阶段,300—600℃,这一阶段褐煤不存在胶质体形成阶段,仅发生剧烈分解,析出大量煤气和焦油,形成粉状半焦。第三阶段,600—1000℃,以缩聚反应为主,半焦变成焦炭,该阶段析出焦油量极少,产生的气体主要是H2和CH4。如前所述在常压固定床气化炉中气化褐煤,其煤气离开还原层的温度较低,一般只有200-300℃左右,据此可以看出,褐煤在气化炉的干馏段内干馏的进行程度非常有限。霍林河古城褐煤在管式实验炉内的试烧气化实验也证明了这一观点,将管式实验炉内除氧化层外的煤料划分为1-6区段,区段划分如图2所示,实验炉正常产气4h后,对各区段煤料进行取样,对其水分和挥发分含量进行测定,表4为测定数据。

图1 管式气化实验炉区段取样示意图

表3 区段取样水分和挥发分测定数据

序号 | 1 | 2 | 3 | 4 | 5 | 6 |

Mad% | 3.08 | 4.58 | 11.45 | 13.74 | 14.57 | 15.02 |

Vad% | 10.89 | 24.79 | 26.17 | 28.30 | 23.12 | 26.10 |

图1管式试验炉内位于氧化层上方的的区段1为还原层,由表4数据可以看出,煤料的干馏过程在管式实验炉的区段1进行完毕,水分干燥在区段2进行完毕,区段3、4、5、6内煤的水分和挥发分含量基本没有任何变化,管式试验炉内干馏段与还原层重合(即区段1),区段2为干燥段。褐煤在管式实验炉气化,由于区段2-6的温度较低(低于300℃),无法进行热解干馏,干馏层被迫下移与还原层接近或重合,还原层温度较高,干燥后的褐煤在此热解,析出大量煤气和焦油,同时形成粉状半焦。

2. 两段炉气化烟煤与气化褐煤的不同

2.1 两段炉气化烟煤的生产过程

通过加煤机将储煤仓中的煤分批次注入煤气发生炉内,加入煤气发生炉中的煤首先进入干馏段,煤在干馏段中缓慢下移,在此经历干燥过程。经过干燥后的煤继续下移,进入气化段,在气化段经过氧化还原反应,形成以CO和H2为主要成分的煤气。煤炭中的灰分及极少部分未参与反应的煤炭以灰渣形式继续下移,由灰刀将其清出炉外。

如图2所示,作为气化剂的空气和水蒸汽自炉底鼓入炉内,在1100-1200℃条件下,与进入气化段的呈半焦状态的煤发生氧化还原反应,形成以CO和H2为主要成分的煤气M=M1+M2。煤气分两部分向上运行,其中一部分M2通过下段煤气夹层通道上移,最后从下段煤气出口导出,该部分煤气被称为下段煤气;而另一部分煤气M1则在煤气发生炉料层内上行进入干馏段,通过与缓慢下移的气化用煤直接接触,将其热量直接传给气化用煤,进行上面叙述的干馏和干燥的过程,同时产生一部分以烷烃类高热值气体为主的干馏煤气M3。这部分上行煤气及干馏过程中产生的干馏煤气一起由上段煤气出口导出,形成上段煤气。由于煤的干馏热解过程是在干馏段进行的,其干馏热解位置高于下段煤气到出口,所以,下段煤气几乎不含焦油,几乎所有焦油全部随上段煤气导出。

图2 两段炉气化烟煤生产过程示意

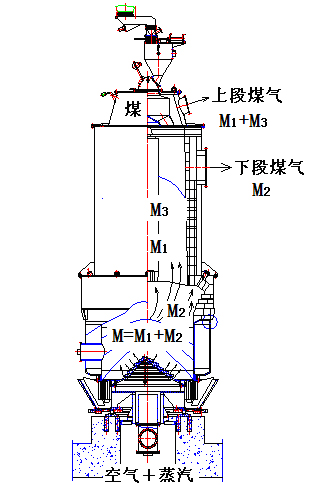

2.2 两段炉气化褐煤的生产过程

通过加煤机将储煤仓中的煤分批次注入煤气发生炉内,加入煤气发生炉中的煤首先进入干馏段,在干馏段中缓慢下移,由于此区段内温度较低(200-300℃),无法进行热解干馏,只能完成褐煤的干燥过程。干馏层被迫下移与还原层接近或重合,还原层温度较高,干燥后的褐煤在此热解,析出大量煤气和焦油,同时形成粉状半焦。经过干燥和干馏后呈半焦状态的煤继续下移,进入气化段,在气化段(氧化层+还原层)经过氧化还原反应,形成以CO和H2为主要成分的煤气。煤炭中的灰分及极少部分未参与反应的煤炭以灰渣形式继续下移,由灰刀将其清出炉外。

如图3所示,作为气化剂的空气和水蒸汽自炉底鼓入炉内,在800-900℃条件下,与进入气化段(氧化层+还原层)的呈半焦状态的煤发生氧化还原反应,形成以CO和H2为主要成分的煤气M=M1+M2,同时在紧邻还原层上部的干馏层处,褐煤进行干馏热解过程,有焦油和干馏煤气M3=M3-1+M3-2析出。然后煤气分两部分向上运行,其中一部分M2+M3-2进入下段煤气夹层通道上移,最后从下段煤气出口导出形成下段煤气;而另一部分煤气M1+M3-1则在煤气发生炉料层内上行进入干馏段,通过与缓慢下移的气化用煤直接接触,将其热量直接传给气化用煤,由于上行煤气温度较低(200-300℃),无法对煤进行干馏热解,所以由上段煤气出口导出的上段煤气只有M1+M3-1。

由于褐煤的干馏热解位置接近于还原层,该位置位于下段煤气到出口下方,致使干馏所产生的大部分焦油雾滴随下段煤气(M2+M3-2)导出,另外一部分焦油雾滴随煤气(M1+M3-1)上行,这部分随煤气上行的焦油雾滴在上行过程中与冷态煤层进行换热冷却,由于干馏段处煤层温度较低,这部分焦油由小雾滴聚集成大雾滴,最终吸附在煤料表面随煤料下行,返回至接近还原层的位置,重新蒸发成焦油雾滴后也随下段煤气导出。如此可以看出,利用两段炉气化褐煤时,干馏热解产生的焦油几乎全部由下段煤气导出,而上段煤气焦油含量较少。

图3 两段炉气化褐煤生产过程示意

3. 两段式煤气发生炉气化褐煤热煤气站存在的问题

两段炉热煤气加压工艺的生产流程如图4所示,上段煤气经过预除焦器和静电除焦器两级除焦处理,除去煤气中的焦油及粉尘,下段煤气仅经过旋风除尘器除去煤气中大颗粒的粉尘,然后上下段煤气混合后经过煤气加压机输送至用气点。利用两段炉气化褐煤时,上段煤气焦油含量较少,而下段煤气焦油含量较多,而由图4可以看出,两段炉热煤气加压工艺中除焦及除尘设备的配置是完全颠倒的,所有除焦设备全部设置在上段煤气处,下段煤气只设置旋风除尘,却无任何除焦设备,致使下段煤气的焦油在无任何除焦措施的情况下进入煤气加压机,致使煤气管道极易容易堵塞,同时由于煤气中焦油的存在,造成煤气加压机的故障率大幅度增高。由此可以看出,两段炉热煤气加压工艺中除焦及除尘设备的配置不适合于气化褐煤的生产。

图4 除焦加压两段炉热煤气站工艺流程图

4. 结论

(1)由于褐煤气化反应活性较强,其氧化层温度一般较低,煤气离开还原层的温度一般只有200-300℃左右,无法对煤进行热解干馏,干馏层被迫下移并接近或重合于还原层,致使褐煤干馏所产生的大部分焦油雾滴随下段煤气导出,另外一部分焦油雾滴随上行煤气上行过程中与煤层进行换热冷却,最终吸附在煤料表面随煤料下行,返回至接近还原层位置,重新蒸发成焦油雾滴后也随下段煤气导出。

(2)利用两段炉热煤气加压工艺,所有除焦设备全部设置在上段煤气处,下段煤气只设置旋风除尘,却无任何除焦设备,而利用两段炉气化褐煤时,干馏热解产生的焦油几乎全部由下段煤气导出,上段煤气焦油含量较少。下段煤气的焦油在无任何除焦措施的情况下进入煤气加压机,致使煤气管道极易容易堵塞,同时造成煤气加压机的故障率大幅度增高,两段炉热煤气加压工艺中除焦及除尘设备的配置不适合于气化褐煤的生产。

参考文献:

[1] 尹立群,我国褐煤资源及其利用前景[J],煤炭科学技术,2004,08:12-14

[2] 胡永康,关于褐煤在3АД13型煤气发生炉中的气化研究[J],煤气与热力,1992,3:26-31

[3] 李琛祥,在通常结构煤气发生炉中气化褐煤的经验[J],燃料学报,1959,4(2):181-185

[4] 苑卫军;赵伟,常压固定床气化用煤灰熔融性温度指标的界定[J],煤化工,2013,41(3):35-38

[5] 降文萍,煤热解动力学及挥发分析出规律研究[D],硕士学位论文,山西:太原理工大学,2004

作 者 简 介

第一作者

姓名:苑卫军(1968—),男,河北霸州,高级工程师,工程硕士,1990年本科毕业于河北理工大学机械制造专业,现从事煤炭气化方面工作,E-mail:ywj680820@sohu.com