苑卫军王辉韩明汝杨征

(唐山科源环保技术装备有限公司河北唐山 063000)

摘要:从国家和地方颁布的污染物排放标准出发,结合国家能源供应状况,分析并指出发生炉煤气作为陶瓷炉窑燃料符合我国能源安全要求,借鉴其他行业发生炉煤气净化的工程经验,分析提出经过脱硫和脱氨处理后的发生炉煤气作为喷雾干燥塔和烧成窑炉的燃料,其烟气不需要进行烟气脱硫、脱硝处理可以达到排放标准要求,其SO2、NOx排放水平可以达到甚至优于天然气水平。针对陶瓷行业煤气站存在的环境污染因素,系统阐述了煤气站及煤气燃烧烟气可以达到的环境治理技术水平。

关键词:陶瓷行业;环保标准;能源安全;燃料;天然气;发生炉煤气;水煤浆;煤粉

0引言

我国是世界陶瓷生产大国,2017年,建筑陶瓷产量为101.5亿m2,卫生陶瓷产量为2.18亿件,日用陶瓷产量约为227亿件【1】。我国瓷行业的主要燃料包括发生炉煤气、天然气、水煤浆、煤粉和液化石油气等,另外还有煤层气、焦炉煤气以及重油和柴油等燃料应用【1,2】。近年国家和地方在颁布实施一系列污染物排放最新标准的同时,又出台了一系列“煤改气”类的燃料强制性措施,但继而出现的大面积天然气“气荒”,使陶瓷行业对燃料的选择陷入了一片茫然。

本文从国家(地方)颁布的污染物排放标准出发,结合国家能源供应状况,对发生炉煤气作为陶瓷炉窑燃料的能源安全合理性、烟气污染物达标排放程度、发生炉煤气站目前环境状况及治理措施进行系统分析,旨在揭示发生炉煤气作为陶瓷炉窑燃料合理性和可行性。

1陶瓷行业现行环保标准及不同燃料烟气主要污染物排放

1.1 陶瓷行业现行环保标准【3,4】

近年来,国家和地方针对陶瓷行业陆续颁布了一系列大气污染物排放标准。2010年《陶瓷工业大气污染物排放标准》(GB25464-2010)颁布实施,2014年环保部又通过“修改单”的形式,对标准中的相关限制数据进行了修改。2018-2019年山东省和广东省分别颁布(更新)并实施了相关的地方标准。新标准的实施有利于陶瓷行业的健康可持续发展,相关标准规定的烟气污染物初始排放限值参见表1。

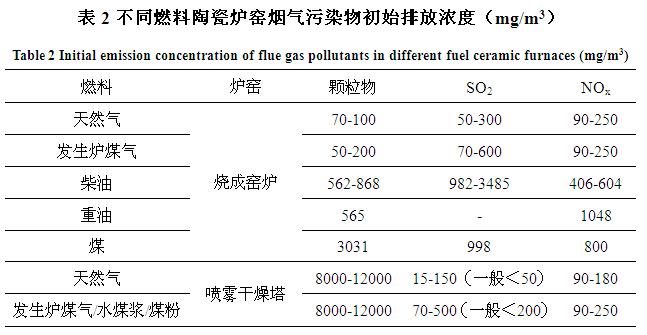

1.2陶瓷行业不同燃料炉窑烟气主要污染物排放

建筑陶瓷炉窑由喷雾干燥塔和烧成窑炉组成。喷雾干燥塔的能耗一般占30-45%【1】,其烟气中的颗粒物主要来源于原料带出和燃料燃烧产生;烟气中的SO2主要来源于燃料燃烧产生。烧成窑炉烟气中的颗粒物源于烧成坯料表面附着和燃料燃烧;烟气中的SO2主要来源于燃料燃烧和原料中含硫盐类的热分解。喷雾干燥和烧成窑炉烟气中的NOx主要为燃料燃烧产生,其中以燃料型NOx和热力型NOx为主。表2【2,5】为不同燃料炉窑烟气污染物初始排放浓度数据,表2、表1数据显示:燃煤和重油污染排放强度最大,其次是水煤浆和柴油,发生炉煤气次之,天然气污染强度最小,但都需要采取必要的措施进行处理【5】,才能到达相关标准规定的限制要求。

2基于我国的能源安全陶瓷行业燃料应用分析

2.1 我国能源供应消费现状及能源安全【6,7,8,9】

2018年,我国能源生产总量37.7×108tce,同比增长5.0%。其中原煤产量36.8×108t,同比增长4.5%,原油产量1.9×108t,同比下降1.3%,天然气产量1603×108m3,同比增长8.3%。从一次能源供应结构占比及年度变化分析:煤炭占比2017年为69.6%,2018年为69.1%;原油占比2017年为7.6%,2018年为7.1%;天然气占比2017年为5.4%,2018年为5.6%。从能源消费结构分析,2017年,我国能源消费总量为41.6×108tce。其中煤炭占比65.2%,石油占比20.2%,天然气占比7.5%。2018年我国煤炭消费占比降至59.0%,石油和天然气消费占比相应增加,其中天然气占比接近8%。

2016年以来受环保及产业政策影响,我国石油、天然气消费呈急速上升趋势,我国于2017年超过美国,成为全球最大的原油进口国,2018年超过日本,成为全球最大的天然气进口国。同时我国石油和天然气的对外依存度数据也不断被刷新,国家能源安全面临严峻挑战。2018年,我国能源净进口量约为10×108tce,对外依存度21%。其中原油净进口量4.6×108t,同比增长10%,对外依存度高达71%;天然气净进口量1200×108m3,同比增长32%,对外依存度达到43%。我国原油和天然气的对外依存度都远高于国际公认的30%的安全警戒线,而且我国能源输入渠道过分依赖海上集中运输,其中天然气进口总量的58%依靠海运,原油进口总量的80%须要通过马六甲海峡运输,这些也极大的增加了我国能源安全的风险。

2.2 “煤改气”引起的天然气供需矛盾及陶瓷行业燃料选择问题分析

2015年前建筑陶瓷炉窑多以发生炉煤气为燃料,喷雾干燥塔多以水煤浆、粉煤或重油为燃料。随着“煤改气”政策的实施,特别是近两年陶瓷产区地方政府推出或“煤改气”或“退出”的单项选择,导致许多企业被迫关闭生产线,2018年约有20%的瓷砖企业被迫关闭,2019年关闭企业数量还在继续增加【10】。

“煤改气”风暴不但给陶企带来成本上的巨大压力【11】,同时也出现了严重的供需矛盾。以广东清远为例,截止2018年全市169条生产线中的124条完成天然气燃料改造,全市向陶企供气能力为160×104m3/d,仅能够满足其中的75条生产线的平均需求(平均需求150×104m3/d,最高需求188×104m3/d)【12】。

从全国范围分析,全行业实施天然气改造存在严重的不合理性。2017年陶瓷行业燃料消耗约6454万吨标准煤,其中建筑陶瓷燃料消耗量占85%【1】。如果全国陶瓷行业全部改用天然气,陶瓷行业天然气全年总需求量约为565×108m3(其中建陶行业480×108m3),占2017年全国天然气供应总量的26.1%,占当年天然气工业燃气供气量的71.9%(2017年天然气总消费量2162×108m3,其中工业燃气消费占比36.3%【13】)。这显然不符合我国天然气供给结构的要求。

从我国能源“富煤、少油、缺气”的能源结构和石油、天然气对外依存度居高不下的能源安全形势分析,煤系燃料(发生炉煤气、水煤浆、煤粉等)比油气系燃料(天然气、重油、柴油和石油液化气等)更符合我国陶瓷行业的燃料选择。但煤系燃料的污染问题又严重制约了其应用,粉煤带来的烟气污染最为严重,水煤浆作为洁净煤技术的一种,虽然优于直接燃煤,但仍然受制于制浆用煤的含硫和含氮的问题,燃烧烟气必须进行脱硫、脱硝处理。煤气发生炉在造气过程中,煤中的硫一般仅有60-80%以H2S形式转移至煤气中,可以利用煤气脱硫技术进行脱除;另外煤中的氮大多以NH3的形式转移至煤气中,通过煤气脱氨技术可以有效降低煤气中NH3的含量,从而减少煤气燃烧产生的燃料型NOx。采取有效的脱硫、脱氨处理后的发生炉煤气,其燃烧烟气可以达到不经烟气脱硫、脱硝处理就可以满足相关排放标准的水平,但目前陶瓷行业应用的发生炉煤气站自身存在诸多环境问题需要彻底解决。

3发生炉煤气作为陶瓷炉窑燃料SO2/NOx达标排放分析

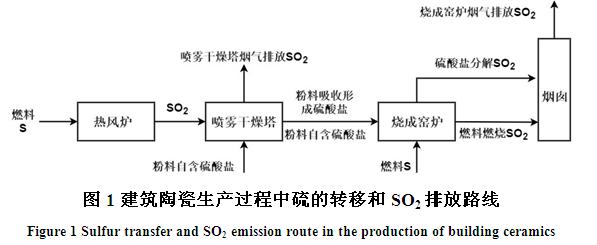

3.1 建陶生产过程S的转移排放路线及煤气脱硫烟气达标排放

建筑陶瓷生产过程中硫的转移和SO2排放路线参见图1,热风炉燃料中的S燃烧生成SO2,在喷雾干燥塔内这部分SO2一部分被原料粉料吸收转化为硫酸盐,另一部分随烟气排放。另外入干燥塔的原料浆料中也含有少量硫酸盐,原料粉料吸收SO2形成的硫酸盐和其自带的硫酸盐,随压制成型的坯料进入烧成窑炉,在窑炉内硫酸盐分解产生的SO2和窑炉燃料燃烧产生的SO2随窑炉烟气排放。

应用发生炉煤气湿法脱硫技术,可以将煤气中的H2S控制在45-50mg/Nm3【14】,相应烟气中SO2折算浓度为5mg/m3左右(基准氧含量18%)。考虑到陶瓷原料中硫酸盐受热分解产生的SO2增量因素,可以利用湿法脱硫技术对煤气进行一级脱硫,然后利用干法脱硫技术进行煤气二级精脱硫,煤气中H2S可以控在10-20mg/Nm3,相应烟气中SO2折算浓度为1-2mg/m3(基准氧含量18%),经过煤气“粗脱+精脱”脱硫处理后的煤气,其燃烧烟气应该可以达到相关环保标准要求。山西某焦油深加工企业利用发生炉煤气为焦油蒸馏管式炉提供燃料,煤气站对煤气进行湿法脱硫处理,3台管式炉排放点烟气SO2排放浓度监测分别为8、18、22mg/m3(基准含氧量8%),折算排放浓度为2、4、5mg/m3(基准含氧量18%)。

如果喷雾干燥塔和烧成窑炉全部采用经过脱硫处理的发生炉煤气作为燃料,首先热风炉燃料燃烧产生的SO2量较少,喷雾干燥塔烟气的SO2可以达标排放,原料粉料吸收SO2而形成的硫酸盐量相应减少。在入窑原料中硫酸盐减少的前提下,烧成窑炉以脱硫处理后的发生炉煤气为燃料,窑炉烟气中的燃料型SO2和硫酸盐分解的SO2都相对较少,窑炉烟气可以达标排放。

3.3建陶生产过程NOx及煤气脱氨烟气达标排放

建筑陶瓷生产过程中NOx主要来源于燃料燃烧,天然气燃烧主要产生热力型NOx,发生炉煤气热值相对较低,其燃烧产生的NOx主要以燃料型NOx为主,NOx的主要前驱体为煤炭热解过程中产生的NH3。煤气降温过程中,煤气中的一部分NH3溶于冷凝酚水中,在利用“水夹套蒸发-炉内焚烧”技术处理酚水过程中,NH3随酚水蒸汽进入气化炉的高温氧化层区被氧化成NO,然后NO在还原层被半焦、CO等物质还原成N2;另外,煤气湿法脱硫过程中,一部分溶于脱硫液中的NH3与煤气中的H2S发生脱硫反应从而被脱除【15,16】。还可以进一步采用经过深度冷却的酚水,对脱硫前的煤气进行深度冲洗脱除并溶于酚水中,然后在利用“水夹套蒸发-炉内焚烧”技术处理酚水的过程中将其无害化转化处置【17】。以上过程可以有效脱除煤气中的部分NH3,从而有效降低煤气燃烧烟气中的燃料型NOx。

山西某焦油深加工企业利用发生炉煤气为焦油蒸馏管式炉提供燃料,煤气站采用煤气湿法脱硫系统,同时对酚水采用“水夹套蒸发-炉内焚烧”技术进行处理,管式炉烟气NOx监测浓度为140-144mg/m3(基准含氧量8%),按照基准含氧量18%折算为32-33mg/m3,如果对煤气再辅以深度脱氨处理,其烟气中的NOx会明显降低。以经过以上脱氨处理的发生炉煤气为燃料,可以满足陶瓷行业相关环保标准。

3.4就SO2/NOx排放控制发生炉煤气与天然气对比分析

天然气根据气源地不同其硫含量存在一定差异,国家标准根据天然气总硫含量分为三类:1类≤60mg/m3;2类≤200mg/m3;3类≤350mg/m3。一般工业天然气以3类居多,其烟气SO2折算排放浓度一般为6-10mg/m3(基准氧含量18%)。发生炉煤气经过湿法脱硫后SO2折算排放浓度优于天然气,如果煤气经过湿法脱硫后再进行二次干法精脱硫处理,其SO2排放浓度更低。

天然气燃烧火焰温度较高,其燃烧产生的热力型NOx的量相对较大,通常采用N2/CO2或水蒸气稀释、分级燃烧、催化燃烧、无焰燃烧等技术,降低烟气NOx排放,我国天然气燃烧90%采用进口燃烧器,目前我国天然气烟气NOx排放水平在100-400mg/m3(基准氧含量3.5%)范围【18,19,20】,折算浓度17-69 mg/m3(基准氧含量18%)。而发生炉煤气燃烧火焰温度相对较低,热力型NOx生成量较少,在煤气站内可以通过脱除NOx前驱体的方式,减少燃料型NOx的生成,脱氨处理后的发生炉煤气可以达到或优于天然气的NOx排放水平。

4发生炉煤气站环境治理

4.1 陶瓷行业发生炉煤气站环境现状

2019年7月生态环境部等四部委发布《工业炉窑大气污染综合治理方案》(环大气[2019]56号),文件规定:原则上禁止新建燃料类的煤气发生炉。该禁令的颁布主要是因为目前绝大多数煤气站自身的环境污染问题。

目前陶瓷行业应用煤气站多为3Q两段炉冷煤气工艺,存在诸多环境污染问题:(1)酚水问题,煤气站产生的酚水多用于制备水煤浆,有的企业酚水直接外排,对周边地下水源构成严重污染;(2)多数煤气站没有配置煤气脱硫系统,有的只是配置干法脱硫塔以应付环保检查,配置了煤气湿法脱硫系统的,其脱硫废液又没有相应处理措施;(3)煤气净化设备敞开式人工清理点、焦油池、废水池和煤气湿法脱硫系统散发的VOCs没有有效处理措施,恶臭气味污染严重;(4)储煤和输煤过程产生的煤粉扬尘,以及放散烟气(煤气)等无组织排放造成了周边环境的严重污染。

4.2发生炉煤气站环境治理

4.2.1含酚废水及脱硫废液的治理

文献【21】分析了建筑陶瓷行业目前应用的多项酚水治理方法,指出利用5Q两段炉“水夹套蒸发-炉内焚烧”酚水治理技术,将酚水经过多级预处理后,在水夹套内蒸发为酚水蒸汽,然后以该蒸汽代替软水蒸汽作为入炉气化剂,蒸汽中的酚类物质在炉内氧化层进行有效的焚烧处置,不但可以完全处理煤气站的酚水以及水夹套的排污废水,而且还可以额外处理外来工业或生活废水等。实际运行数据显示,当煤气站产气量为6000Nm3/h时,煤气站在达到站内酚水零排放的前提下,还可以额外处理外来废水7-8t/d【22】。

煤气湿法脱硫系统的脱硫废液含有多种钠盐、悬浮硫以及少量轻油和酚类物质。将脱硫废液通过发生炉炉顶定量喷淋系统喷洒于刚入炉的煤料上,脱硫废液中的水分和高挥发性的物质被蒸发进入煤气中,并随煤气冷却而冷凝析出混入酚水中,利用前述酚水处理系统进行处理;废液中的悬浮硫在发生炉内反应生成H2S,并随煤气重新进入脱硫系统进行脱除;废液中的盐类等物质随煤料下行,在氧化层经过高温焚烧后,混于灰渣中排出炉外【23】。利用该协同处理技术,可以使脱硫废液得到有效的无害化处置。

4.2.2VOCs的治理

煤气站VOCs的主要来源包括酚水和焦油散发的挥发性物质,以及煤气湿法脱硫的再生废气等。对发生炉煤气站VOCs进行有效治理,首先需要优化改进设备和工艺,所有煤气净化设备实现封闭式自动清理,将VOCs散发点集中在酚水池、焦油池和脱硫再生等工艺点。将VOCs气体由集中散发点引出,然后对其所含水汽和高挥发性物质进行冷凝并捕除后,与气化剂一起由发生炉炉底送入炉内,利用煤气发生炉高温氧化层对该VOCs物质进行炉内焚烧处置【24】,可以有效解决VOCs的污染问题。

4.2.3煤气站煤粉扬尘及放散烟气等无组织排放的治理

发生炉煤气站的扬尘污染,来源于储煤和输煤两个环节。借鉴火电厂成熟的扬尘治理技术,煤气站储煤场四周设置围墙、顶部设置防雨顶棚,并在围墙和顶棚之间设置防风抑尘网;储煤场卸煤或堆取作业时,可以采取水喷雾抑尘方式进行压尘;对输煤工段科学布置收尘点,采用负压抽吸袋式除尘技术【25】。采取以上措施可以有效解决煤气站煤粉扬尘导致的环境污染问题。

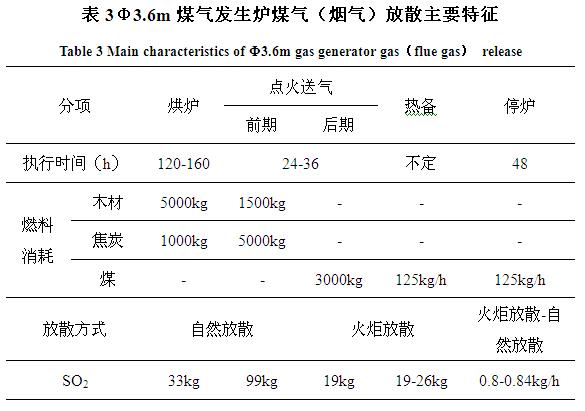

煤气发生炉在烘炉、点火送气、热备或停炉过程中煤气(烟气)放散会产生相应的污染,其污染主要特征参见表3【26】。发生炉干馏段炉衬寿命一般5-10年,即每5-10年烘炉一次,烘炉频次较低;点火送气初期,发生炉放散废气以CO2为主,同烘炉过程一样,采取自然放散形式,但该阶段时间较短;点火送气后期、发生炉热备和停炉阶段,放散废气以CO为主,采取火炬放散形式转化为CO2排放。烘炉、点火送气、热备或停炉过程最后产生的烟气可以通过设置除尘、脱硫及脱硝系统进行有效处理,从而减少污染物排放。

5总结

(1)从烟气污染物初始排放强度分析,发生炉煤气排放强度相对较小,仅次于天然气。从我国能源能源结构和能源供需情况及能源安全角度分析,天然气不具备大范围推广应用的前提,作为煤系燃料的发生炉煤气更符合我国陶瓷行业的燃料选择。

(2)在煤气站内对煤气进行脱硫和脱氨等有效处理后,可以使煤气燃烧烟气达到不经烟气脱硫、脱硝处理就可以满足相关排放标准的水平。

(3)发生炉煤气站可以通过采用先进技术,对其产生的酚水、脱硫废液、VOCs及煤粉扬尘和放散废气等无组织排放进行有效治理,从而使煤气站自身存在的环境问题得到彻底解决。

参考文献:

【1】 王新春等. 陶瓷制品制造业污染防治可行技术指南研究报告[R]. 建筑材料工业技术情报研究所. 2018.

【2】 方平,唐子君,唐志雄,等.陶瓷炉窑烟气污染物排放特性及治理技术现状[J].环境科学与技术,2014,37(12):68-72+192

【3】 何灿明,何锦英.建陶企业执行《陶瓷工业污染物排放标准》(GB25464—2010)及其修改单的探讨[J].环境监测管理与技术,2015,27(05):68-71.

【4】 郑秀亮.玻璃、陶瓷行业的排放新标准[J].环境,2019(08):54-55.

【5】 HJ2304-2018,陶瓷工业污染防治可行技术指南[S].

【6】 尹伟华. 我国能源安全面临的挑战及对策建议[J]. 中国物价,2019(08):15-17+28.

【7】 杜伟,孙哲,赵春阳,等.2018年我国能源供应形势分析[J]. 煤炭经济研究,2019,39(07):10-14.

【8】 刘文华等.中国能源统计年鉴2018[M].北京:中国统计出版社,2018,4-5.

【9】 《资源节约与环保》编辑部.《2019中国能源化工产业发展报告》发布[J].资源节约与环保,2019(01):4-5.

【10】 《佛山陶瓷》编辑部. 2018年建筑卫生陶瓷行业状况及2019年展望[J]. 佛山陶瓷,2019,29(02):1-2.

【11】 刘春江,乔富东,黄宾. 陶瓷行业污染物的解决方法及瓶颈[J]. 佛山陶瓷,2015,25(02):35-38.

【12】 谭建军. “煤改气”下的陶瓷行业高质量发展困境及策略——以清远为例[J]. 广东经济,2019(04):44-49.

【13】 韩征,熊国平. 我国天然气需求实证分析[J]. 中国矿业,2018,27(09):47-52.

【14】 苑卫军,李见,王辉. 建筑卫生陶瓷行业煤气站脱硫问题探讨[J]. 佛山陶瓷,2014,24(02):30-34+39.

【15】 苑卫军,苏亚斌,马宁,等. 发生炉造气过程中NOx及前驱体生成的探讨[J]. 佛山陶瓷,2015,25(01):17-20.

【16】 苑卫军,刘志明,苏亚斌,等. 干馏式发生炉冷煤气站氮化物的形成与脱除[J]. 玻璃,2015,42(01):19-22.

【17】 唐山科源环保技术装备有限公司. 脱除发生炉煤气中氨并进行无害化转化处理的工艺[P]. 中国:CN108913215A,2018-11-30.

【18】 刘双双. 蒸汽稀释天然气扩散火焰燃烧特性研究[D].中国科学院大学(中国科学院工程热物理研究所),2017.

【19】 汤成龙,司占博,张旭辉,等.稀释气对高甲烷含量天然气燃烧特性的影响[J].西安交通大学学报,2015,49(09):41-46+83.

【20】 蓝廖春,李璐伶,温永刚. 天然气低氮氧化物燃烧技术发展[J]. 煤气与热力,2018,38(10):38-42.

【21】 苑卫军,王辉,韩明汝. 建筑陶瓷行业酚水治理技术分析[J]. 中国陶瓷工业,2019,26(01):30-34.

【22】 苑卫军,刘春道,张艳,等. 发生炉冷煤气站处理焦油废水生产总结[J]. 燃料与化工,2016,47(02):42-45.

【23】 苑卫军,杨征,王辉,等. 发生炉煤气站酚水及脱硫废液的处置[J]. 中国陶瓷工业,2019(04):33-36

【24】 唐山科源环保技术装备有限公司. 发生炉煤气站VOCS气体无害化转化处理工艺[P]. 中国:CN108913214A,2018-11-30.

【25】 苑卫军,韩明汝,王辉. 发生炉煤气站无组织排放的污染与治理[J].玻璃,2019,46(02):49-52.

【26】 苑卫军,王辉,韩明汝. 煤气发生炉煤气(烟气)放散污染特征分析[J]. 佛山陶瓷,2019,29(03):32-34+46.

第一作者

姓名:苑卫军(1968-),男,河北省霸州市,高级工程师,工程硕士,1990年本科毕业于华北理工大学,从事工作内容:煤炭气化行业,研究方向:煤气化工艺及设备,联系电话: 13703243469, E-mail:2329081462@qq.com。

联系人:苑卫军

地址:邮编 063000 地址河北省唐山高新区卫国北路1698号科技中心;联系电话:13703243469